Fertigung

Technik

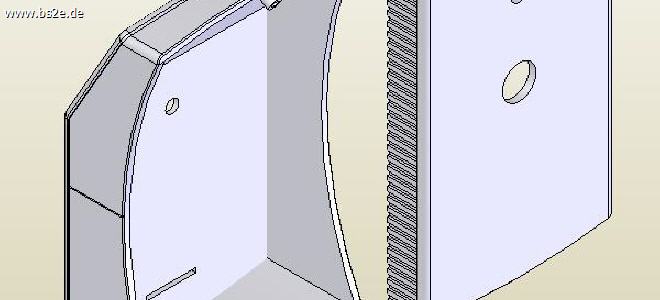

Das Planare-Modulare-Produktions-Verfahren beschreibt eine Technologie, welche mit speziell entwickelten Maschinen und Software Kunststoffplatten frästechnisch bearbeitet, thermisch verformt und chemisch verschweißt. Das PMP-Verfahren wurde entwickelt, um schnell und kostengünstig kundenspezifische Kunststoffgehäuse zu produzieren, bei deren Produktion keine Wekzeugkosten anfallen.

KONSTRUKTION

Am Anfang steht die Idee.

Auf der speziell für dieses Verfahren entwickelten Software wird Ihr Projekt konstruktiv umgesetzt.

Die Form der Vorlage spielt dabei keine Rolle: Handskizzen und technische Zeichnungen sind ebenso willkommen wie Styropor- und Holzmodelle oder nachgearbeitete Standardgehäuse.

Wir entwickeln mit Ihnen zusammen auch gerne vor Ort das passende Gehäusekonzept.

Siebdruck, Folientastatur, CU-Leitlack oder Komponenten wie Gummifüße, Acrylfenster, Gewindebuchsen, Abstandhalter, Beschläge und Schlösser bis hin zur letzten Schraube. Kurze Lieferzeiten für Prototypen und Serien, da Konstruktion und Fertigung aus einer Hand erfolgen.

Fräsen

Die Produktion der Einzelteile beginnt.

Aus Kunstsoffplatten werden die einzelnen Teile eines Gehäuses herausgefräst. In diesesm Arbeitsgang werden bereits alle Gehäusedetails wie Durchbrüche, Senkungen, Taschen usw. gefertigt. Die Kunststoffplatten sind in der Regel Thermoplaste, welche einseitg strukturierert sind. Die Standardwerkstoffe sind:

PS (Polystorol)

PMMA (Acryl)

PC (Polycarbonat)

Das Material ist in vielen verschiedenen Farben und Stärken ab Lager erhältlich.

Biegen

Thermisches Verformen

Durch das thermische Biegen bekommen die einzelnen Gehäuseteile ihre Form.

Der Biegevorgang wird auf einem CNC-gesteuerten Biegetisch automatisch durchgeführt,

das gilt auch für Mehrfachbiegungen.

Kleinere Radien können, mit entsprechender Rillung auch von Hand gebogen werden.

FACETTIEREN

Der letzte Schliff

Das Facettieren dient vor allem der Beseitigung von scharfen kanten und zur optischen

Aufbesserung. Teilweise wird sie aber auch aus technischen Gründen erforderlich um

einen optimalen Hallt zu erzielen oder Kombinationsvarianten zu ermöglichen.

…und noch etwas Handarbeit

Die Gehäuseteile werden in verschiedenen manuellen Arbeitsgängen weiterverarbeitet.

Auf der speziell für dieses Verfahren entwickelten Software wird Ihr Projekt konstruktiv umgesetzt. Hierzu gehören: Anfasen der Kanten (Radius oder 45°), Bohren und Senken,

Einpressen von Gewindebuchsen, Veredelung durch Siebdruck oder Heißprägedruck.

Durch permanente Kontrolle während der Produktion wird eine gleichbleibende Qualität gewährleistet.

MONTAGE - ENDMONTAGE

Zusammenfügen

zu einem großen Ganzen

Nachdem die einzelnen Gehäuseteile fertiggestellt sind wird das Gehäuse zusammengebaut.

Endkontrolle

Das Finisch und die Endkontrolle

Als letzter Schritt werden zusätzliche Komponenten eingebaut

oder beigelegt: z.B. Gummifüße, Befestigungsschrauben, Schlösser und Scharniere, Dichtungsgummies oder Folientastaturen.

Mit der Endmontage findet auch gleichzeitig die erste Endkontrolle statt.